کالیبراسیون

به فرایند انطباق مقدار حرکت یک محور با یکی از واحد های استاندارد و یا با مقداری مشخصات کالیبراسییون گفته می شود. واحد های رایج در دستگاه های صنعتی معموال عبارتند از میلیمتر، سانتی متر،متر، اینچ، فوت، درجه، … که بر حسب مورد، قابل استفاده می باشند. بنابر این مفهوم کالیبراسیون را بعنوان مثال برای واحد میلیمتر به این صورت می توان بیان کرد، انطباق مقدار حرکت محور مورد نظر با واحدمیلیمتر. یعنی در صورت انداره گیری با ابزارهای اندازه گیری، مقدار عددی حرکت محور با مقدار اندازهگیری شده بر حسب میلیمتر منطبق باشد.

در کنترلر رادونیکس هر محور جداگانه قابلیت کالیبراسیون دارد و حتی می توان محورها را برحسبواحد های مختلف کالیبره کرد. پارامتر معرف ضریب کالیبراسیون در این کنترلر پارامتر Step می باشد و در آدرس زیر قرار دارد.

[Setting: [ System / Axis{n} / Step

n شماره محور و مقداری از 1 تا 6 می باشد.

مفهوم ریاضی این ضریب واحد اندازه گیری بر پالس می باشد که بطور ساده آن را می توان مقدارحرکت محور مورد نظر برحسب واحد مورد نظر به ازای یک پالس که به موتور داده شود تعریف کرد. بهعنوان مثال اگر محوری بر حسب میلیمتر کالیبره شده باشد، برای محاسبۀ گام یا ضریب کالیبراسیون باید اندازه گیری کنیم که در صورتی که به موتور 1 پالس داده شود، محور چند میلیمتر حرکت می کند.

این مقدار معموال بسیار کوچک می باشد بنابراین برای محاسبۀ دقیق آن اندازه گیری بر حسب تعداد زیاد پالس صورت می گیرد و در نهایت مقدار اندازه گیری شده بر تعداد پالس ها تقسیم می شود تا مقدار بر حسب یک پالس بدست بیاید. به عنوان مثال مقدار حرکت را بر حسب 500000 پالس محاسبه یا اندازه گیری میکنند و سپس مقدار بدست آمده را تقسیم بر500000 می کنند.

اعدادی که محاسبه می شوند در عین حال معرف دقت عددی دستگاه نیز می باشند به این مفهوم که هر چه این اعداد کوچکتر باشند حرکت عددی دستگاه دقیق تر می باشد. البته منظور از دقیق تر دقتنهایی دستگاه نمی باشد، در عمل دقت نهایی و واقعی دستگاه برایند دقت عددی، دقت حرکت موتورها و دقت مکانیک دستگاه می باشد

مواردی که برای گام حرکت یا ضریب کالیبراسیون در کنترلر رادونیکس بدست می آیند معمولا با مرتبه ی توانی ده به توان منفی 2 تا ده به توان منفی 5 می باشد و می توانند تا 12رقم معنی دار محاسبه یا اندازه گیری شوند. در نظر داشته باشید که تعداد رقم معنی دار در صورت استفاده از وسایل اندازه گیری، محدود به دقت وسیله اندازه گیری می شود.

روش های کالیبراسیون

برای کالیبراسیون دو روش وجود دارد، 1 -روش محاسباتی 2 – روش اندازه گیری.

با توجه به خطای روش اندازه گیری و نیاز به شرایط محیطی خاص، برای انجام دقیق آن، روش محاسباتی از لحاظ دقت به روش اندازه گیری ارجعیت دارد ولی برای انجام آن داشتن اطالعات اجزاء سیستم انتقال نیرو از قبیل موتور ،گیربکس و چرخ دنده ها و بال اسکرو در صورت استفاده ضروریست. تولیدکننده های دستگاه های CNC با توجه به داشتن این اطالعات بهتر است که از روش محاسباتی استفاده کنند تا از دقت بالای آن بهره برده و نگرانی از بابت خطای اندازه گیری نداشته باشند.

1- روش محاسباتی

برای انطباق مقدار حرکت محور با واحد مورد نظر، ضریب کالیبراسیون Step که در آدرس زیر قرار داردباید محاسبه شود.

[Setting: [ System / Axis{n} / Step

در صورتیکه واحد حرکت محورها میلیمتر باشد واحد این پارامتر میلیمتر بر پالس است و در صورتیکه واحد سانتیمتر، اینچ و یا هر واحد دیگر برای حرکت محورها استفاده شود این پارامتر دارای همان واحد بر پالس خواهد بود و بیان کننده ی مقدار حرکت محور مورد نظر به ازای اعمال یک پالس به درایور موتور آن محورمی باشد. بنابراین برای محاسبه ی این پارامتر ما باید رابطه ی بین مقدار حرکت موتور با پالس ورودی به درایور و همچنین نسبت های تبدیل گیربکس ، پولی ها و هر نوع انتقال حرکت را بدانیم. برای درک بهتراین محاسبات به مثال زیر توجه فرمایید:

موثر 66 میلیمتر با دنده شانه ای در ارتباط است. با این اطالعات قصد محاسبه ی گام آن محور برای کالیبراسیون را داریم.

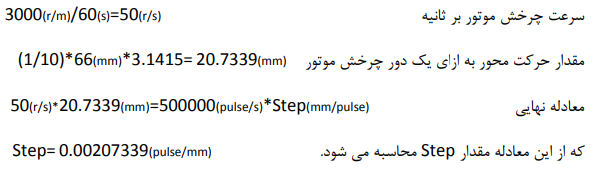

توجه داشته باشید تک تک این اطالعات نقش اساسی در این محاسبات دارند، به عنوان مثال دانستن نوعموتور درایور و مشخصات آن ارتباط بین مقدار پالس ورودی به درایور و مقدار حرکت شفت موتور را روشن می کند. در موتورهای پاناسونیک A5 به ازای 500000 پالس در ثانیه موتور به سرعت rpm 3000 می رسد، بنابراین معادله بدین صورت نوشته می شود:

توجه داشته باشید ضریب الکترونیک گیر در درایورها و یا تقسیمات پالسی در استپرها تاثیر مستقیم رویاین محاسبات می گذارند که می توان برای سادگی محاسبات ابتدا مقدار گردش موتور به ازای مقدارمشخص پالس را محاسبه کرد سپس حاصل را در معادله باال قرار داد.

در درایو هایی که تعداد پالس های مورد نیاز برای رسیدن به بیشترین دور موتور، بیشتر از تعداد پالس هایتولیدی توسط کنترلر باشد می توان با افزایش ضریب الکترونیکی درایو به نسبت مشخصی به بیشترینسرعت موتور رسید.

بعنوان مثال اگر در درایوی 4 میلیون پالس در ثانیه برای ماکزیمم دور موتور مورد نیاز باشد با در نظرگرفتن تولید 500000 پالس در ثانیه توسط رادونیکس، باید نسبت صورت به مخرج ضریب الکترونیکی درایو 8 در نظر گرفته شود تا بتوان به ماکزیمم دور گردش موتور رسید.

2- روش اندازه گیری

در این روش مبنای انطباق، اندازه گیری با ابزار و وسایل اندازه گیری است. بنابراین دقت ابزار اندازهگیری، دقت اندازه گیری و خطای مکانیکی دستگاه بطور مستقیم در کیفیت انطباق تاثیر می گذارد. هرچند این روش دقت روش محاسباتی را ندارد اما به جهت عدم نیاز به داشتن اطالعات در مورد موتورها،گیربکس ها، پولی ها و چرخ دنده ها که در بعضی مواقع در دسترس نیستند، روش پرکاربردی می باشد.مبنای کار در این روش اندازه گیری مقدار جابجایی به ازای تعداد مشخصی پالس می باشد.

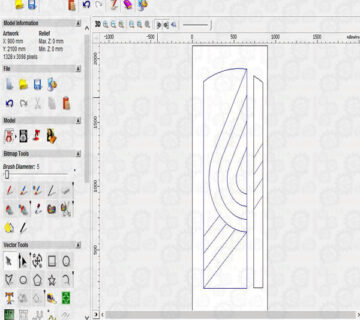

رادونیکس برای سهولت، دقت و سرعت در کالیبره کردن به روش اندازه گیری، نرم افزاری به نام Calibrator Pro-CAM ارائه کرده که بر اساس اندازه گیری جابجایی فیزیکی محور و تعداد پالس هایمورد نیاز برای این جابجایی مقدار گام را محاسبه می کند.

از آنجا که شمارش پالس در این روش به عهده خود کنترلر می باشد خطایی در اندازه گیری پالسوجود ندارد بنابراین دقت اندازه گیری در این روش به طور مستقیم با دقت اندازه گیری فیزیکی ارتباط دارد و از آنجا که خطای اندازه گیری فیزیکی به علت بصری بودن تقریبا ارتباطی با کمی یا زیادی فاصله دو نقطه اندازه گیری شده ندارد و تقریبا مقداری ثابت است پس زیاد بودن فاصله دو نقطه اندازه گیری شده باعث زیاد شدن مقدار پالس و به عبارتی بزرگ شدن مخرج کسر شده و با توجه به ثابت بودن خطا، در مجموع مقدار گام بدست آمده دقیق تر خواهد بود. بنابراین در کالیبره کردن بر اساس دو نقطه دور، نتایج حاصله دقیق تر خواهد بود.

نرم افزار Calibrator Pro-CAM به همراه نرم افزار Pro-CAM نصب میشود و لینک آن در شاخه رادونیکس در منوی برنامه ها قرار دارد.

[Start: All Programs / Radonix / CAM-Pro Calibrator]

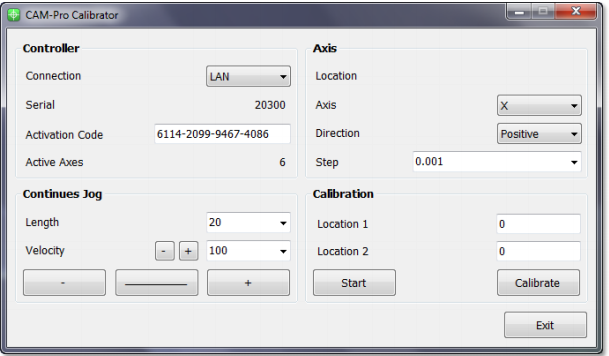

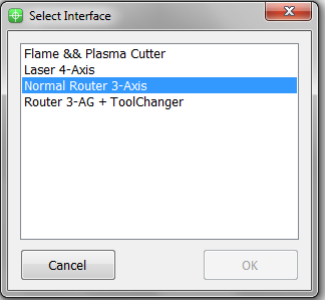

این برنامه از دو پنجره تشکیل شده است پنجره اول فقط در صورتی که چندین اینترفیس فعال در یک کامپیوتر وجود داشته باشد اجرا می شود، و توسط آن اینترفیس مورد نظر انتخاب می شود. درصورتی که تنها یک اینترفیس فعال روی کامپیوتر وجود داشته باشد پنجره انتخاب اینترفیس باز نمی شود و مستقیما پنجره اصلی باز می شود.

برای کالیبره کردن ابتدا محور مورد نظر برای کالیبراسیون را انتخاب می کنیم. سپس با انتخاب سرعت پایین و حرکت محور، از درستی جهت حرکت محور اطمینان حاصل می کنیم، در صورتی که جهت حرکت درست نباشد جهت مناسب را انتخاب کرده سپس محور را به یکی از دو انتهای آن حرکت می دهیم. از آنجا که جهت شروع در این روش اهمیتی ندارد بنابراین انتخاب این که نقطه شروع در کدام انتهای محور باشد داری اهمیت نمی باشد. پس از قرار دادن محور در جای مناسب، یک نقطه از این محور نسبت به یک نقطهثابت از دستگاه توسط ابزار اندازه گیری مناسب اندازه گیری می شود و در محل 1 Location ثبت شده و دکمۀ Start کلیک می شود. توجه داشته باشید انتخاب واحد کامالَ اختیاری است، بنابر این در صورتی که نیاز به کالیبراسیون دستگاه با واحد خاصی مدنظر باشد، تمام اندازه گیری ها می بایست بر اساس آن محور صورت گیرد، به عنوان مثال می توان دستگاه را بر اساس واحد اینچ، متر، سانتی متر، میلیمتر و حتی میکرومتر کالیبره نمود.

محور را به سمت دیگر حرکت می دهیم در صورتی که امکان اندازه گیری در فاصله های بیشتر وجود داشته باشد و ابزار اندازه گیری از دقت کافی برخوردار باشد، اندازه گیری در فواصل بیشتر نتایج دقیق تری بدست می دهند. پس از حرکت محور به نقطه دوم، این نقطه نیز همانند نقطه اول نسبت به نقطه ثابت روی دستگاه اندازه گیری می شود و در محل 2 Location ثبت میشود و سپس دکمه Calibrate فشرده میشود با این اندازه گیری ها، گام یا ضریب کالیبراسیون محاسبه شده و بطور اتوماتیک در اینترفیس مورد نظرثبت می شود. عمل کالیبراسیون برای هر محور را به هر تعداد که نیاز باشد می توان انجام داد.

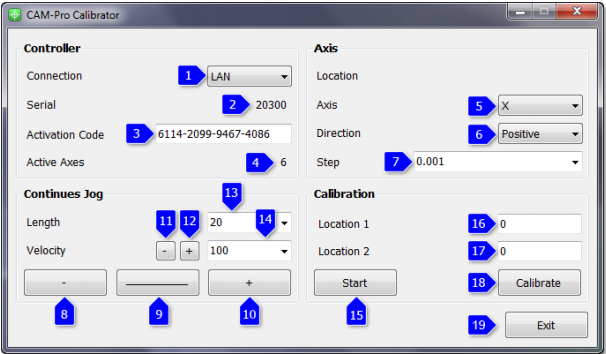

1 -انتخاب نوع ارتباط کنترلر و کامپیوتر ( LAN / USB.(

2 -سریال کنترلر که بر مبنای آن Code Activation وارد می شود.

3 -کد فعال سازی Code Activation که توسط آن محورها فعال می گردند.

4 -نمایش تعداد محورهای فعال شده توسط کد فعال سازی.

5 -انتخاب محور برای کالیبراسیون.

6 -انتخاب جهت حرکت مناسب برای انطباق با محور های استاندارد.

7 -گام یا ضریب کالیبراسیون.

8 -حرکت دستی به جهت منفی محور.

9 -انتخاب نوع حرکت دستی ) پیوسته / گسسته (.

10 -حرکت دستی به جهت مثبت محور.

11 -کاهش سرعت حرکت دستی

2 -افزایش سرعت حرکت دستی.

13 -مقدار حرکت گسسته ) در صورت انتخاب حرکت گسسته فعال می باشد (.

14 -مقدار سرعت حرکت دستی.

15 -کلید شروع کالیبراسیون.

16 -موقعیت ابتدایی برای کالیبراسیون.

17 -موقعیت انتهایی برای کالیبراسیون.

18 -کلید اتمام کالیبراسیون و محاسبه گام یا ضریب کالیبراسیون.

19 -کلید خروج از برنامه.

— با تشکر از مهندسین پشتیبانی رادونیکس که ما را در تهیه این مقاله یاری کرده اند —

بدون دیدگاه