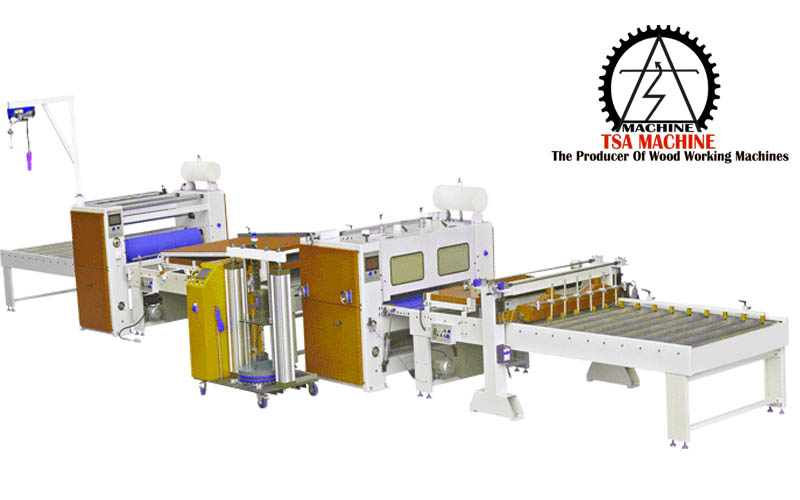

پرس غلطکی ( پرس ملامینه یا پرس رولینگ)خط تولیدی است تمام اتومات در جهت روکش کردن انواع چوب و مصنوعات چوبی به صورت سری ، که در انواع نیمه اتومات نیز قابل تولید می باشد . در نمونه ی نیمه اتومات دستگاه پرس غلطکی یا به عبارتی دستگاه رولینگ برای رسیده به محصول خروجی می بایست در قسمت هایی از محصول از نیروی انسانی بهره برد .

فهرست محتوا

پرس غلطکی، پرس رولینگ یا پرس ملامینه

پرس غلطکی ( پرس ملامینه یا پرس رولینگ) در صنایع چوب جهت روکش کردن انواع MDF و نئو پان و حتی ورق های PVC استفاده ی شود .در پرس های غلطکی عملیات چسب زنی به صورت رولینگ که در انتهای این خط تولید تعبیه شده است انجام می گیرد.

ترتیب عملیات کاری در این خط تولید معمولا به صورت اتوماتیک ساخته و تولید می شود . واحد فنی مهندسی شرکت تراشه صنعت آغاج با توجه به نیاز مشتری مفتخر است جهت جلوگیری از خروج ارز از داخل کشور و همچنین بومی سازی کلیه ی دستگاه های مرتبط با صنایع چوب گام های اساسی را در ارتقای دانش فنی کشور برداشته تا بتواند با همکاری مشتریان و کاربران این نوع دستکاه ها که همیشه حامی و پشتیبان گروه فنی مهندسی تراشه صنعت اغاج بوده اند. در جهت ساخت خط تولید دستگاه های روکش pvc و هایگلاس و … اقدام نماید

رسالت کاری تراشه صنعت آغاج

واحد فنی تراشه صنعت اغاج با تلاش مضاعف پرسنل فنی و مهندسی در سال های اخیر ضمن ارایه محصولات با کیفیتی بالاتر از نمونه های خارجی همواره سعی برآن داشته تا با بالابردن کیفیت محصول نهایی، قیمت تمام شده ی آن را کاهش دهد و در جهت عدم وابستگی به برندهای خاص تمامی قطعات مصرفی خطوط تولید و ماشین های تولید شده را در قسمت فنی تولید نماید تا علاوه بر به حداقل رسانیدن هزینه تامین قطعات، ترانزیت و تامین لوازم یدکی محصولات خود را از هزینه گارانتی محصول کسرنماید و همچنین سرعت راه اندازی و تامین لوازم را به حداقل زمانی برساند .

در ساخت خط تولید پرس غلطکی ( پرس ملامینه یا پرس رولینگ) واحد فنی مهندسی تراشه صنعت آغاج موفق شده است کلیه غلطکهای پرس گرم وسرد ماشین آلات خود را اعم از روکش های سیلیکونی ، غلطکهایی با ابکاری کروم سخت ، غلطکهایی با ابکاری تفلون را به کارگاه های زیر مجموعه خود واگذار نموده شده و واحد کنترل کیفیت به صورت مستمر بر کیفیت تک تک محصولات تولیدی توسط زیر محموعه های خود بالاخص غلطک های پرس نهایی و مالش چسب نظارت می کند.

مزیت و برتریهای خط تولید راه اندازی شده

از برتری های خط تولید راه اندازی شده نسبت به نمونه های مشابه افزودن بخش چسب گرم به این محصول می باشد . که وطیفه ی ساخت چسب گرم در پرس غلطکی را بر عهده داشته و به صورت مجزا و یا ترکیبی روی این خط تولید نصب می شود .

در جهت بهینه سازی خط تولید پرس غلطکی ( پرس ملامینه یا پرس رولینگ) ، ورق گذاری اتوماتیک یا ایستگاه تغذیه ورق را به ابتدای خط تولید اضافه نموده وسعی داشته با افزودن ایستگاه های توزیع ورق به ابتدای خطوط تولید به صورت اتومات ورق ها را در داخل کانوایر جابجا کند و بدین ترتیب بتواند ضمن تسهیل کار با دستگاه سرعت عمل دستگاه را بالا برده و عملیات ورق گذاری را مکانیزه نماید

علطک های کانوایر خط تولید در واحد فنی مهندسی تراشه صنعت آغاج تولید شده و مدیریت کیفیت شرکت تراشه صنعت آغاج به جهت ارایه ی کیفیت بهتر این غلطکها نظارت مستفیم بر روی ساخت این غلطک ها دارد و با توجه به ارتباط مستفیم کیفیت این غلطک ها ، با کیفیت محصول خروجی همواره تلاش بالقوه ای در جهت استاندارد سازی همگام استاندارد های جهانی صورت گرفته تا برای همیشه صنعت چوب از واردات ماشین الات خارجی بی نیاز گردد

بدیهی است با تلاش صنعت گران کوشا و یاری همه مشتریان فهیم و فدرشناس افق روشنی در جهت خود کفایی

ترسیم کرده و از واردات بی رویه ی همه ی ماشین الات صنعت چوب جلوگیری به عمل آید.

شناسنامه قطعات پرس غلطکی ، پرس رولینگ و پرس ملامینه

| ردیف | اقلام مصرفی | اندازه | تعداد | توضیحات |

| 1 | غلطک کروم | 32cm*200cm | 3عدد | این غلطکها بعد از تراشکاری با سیلکون پوشش داده می شوند |

| 2 | ABS یا سیلیکون | 24cm *200cm | 1 عدد | |

| 3 | کروم | 15cm*200CM | 1 عدد | |

| 4 | سیلیکون | 32cm*200 | 1 عدد | |

| 5 | سیلیکون | 25cm*200 | 1 عدد | |

| 6 | سیلیکون | 21cm*200cm | 1 عدد | |

| 7 | کروم معمولی | 9cm*180cm | 50 عدد | |

| 8 | رولگیر+ترمز+سایر قطعات | 7.6cm*200cm | 1 عدد | |

| 9 | هیتینگ باکس + المنت | – | 2 عدد | جهت ایستگاه پیش گرم |

| 10 | جک ماردونی | – | 4 عدد | |

| 11 | جک هیدرولیک +موتور پمپ | – | 1 عدد | |

| 12 | گیربکس دو سر جغت | 1/25 | 2 عدد | |

| 13 | گیربکس ماردونی | 1/25 | 4 عدد | |

| 14 | غلطک لاستیک ABS | 15cm*200 | 1 عدد | |

| 15 | فرچه | 200cm*200 | 1 عدد | |

| 16 | یاتاقان ثابت | 75mm | 6 | |

| 17 | یاتاقان کشویی | 75mm | 6 عدد | |

| 18 | یاتاقان 4 پیچ تخت | 20mm | 100 عدد | |

| 19 | یاتاقان 4 پیچ ثابت | 50mm | 4 عدد | |

| 20 | یاتاقان 4 پیچ کشویی | 50mm | 4 عدد | |

| 21 | موتور | 2kw | 8 عدد | |

| 22 | هرزه گرد با سیستم گرم کننده | – | 4 عدد | |

| 23 | مخزن چسب | – | 2 عدد | جهت نصب روی دستگاه |

| 25 | مخزن روعن + شیلنگ | – | 2 عدد | جهت جلوگیری از کم شدن میزان روغن داخل غلطک |

| 26 | لوله | 40mm*110mm | 5 متر | |

| 27 | میل ترانس یا لوله | 20mm | 120 متر | |

| 28 | فولی جفت تسمه | قطر10 cm | 50 عدد | |

| 29 | تسمه A30 | – | 50 عدد | |

| 30 | زنجیر کشش | – | 6 متر | |

| 31 | کارتک چسب گیر | – | 2 دست |

مبانی ساخت خط تولید پرس غلطکی ، پرس رولینگ و پرس ملامینه

- هدف :

هدف اصلی تولید پرس غلطکی مدل TSA1830 جهت انواع روکش هایگلاس ، لترون و پی وی سی بر روی ام دی اف و نئوپان با چسب گرم و سرد با توجه به نیاز مشتری می باشد

- کیفیت :

کیفیت بی نظیر محصولات تولید شده با استاندارد های موجود در صنایع چوب مطابقت داشته و با برند های معروف شرکت های بین المللی قابل رقابت می باشد محصولات تولیدی تراشه صنعت آغاج در زمینه پرس غلطکی به هیچ عنوان با تولیدات چینی قابل مقایسه نبوده و با توجه به کیفیت .سرعت تامین قطعات .وتضمین قطعات تولیدی.وهمچنین همکاری با مشتری در جهت استفاده بهینه از دستگاه در مدت گارانتی رتبه قابل قبولی بنا به اظهارات مشتریان دارد

- ظرفیت تولید :

حداقل ظرفیت تولید این دستگاه در هر دقیقه دو ورق یک رو می باشد .

- میزان انرژی مصرفی :

مصرف انرژی این دستگاه با توجه با مصرف اکتیو و راکتیو این خط تولید حدود 40 امپر بوده و با برق صنعتی 380 ولت قابل راه اندازی می باشد

- مشخصات دستگاه

: تغذیه اتومات – جلوبرنده یکپارچه – گرم کننده قطعه کار – پولیش و تنظیف سطح قطعه کار ( ایستگاه فرچه ) – چسب زن گرم با غلطک های تفلونی و سیلیکونی – گرم کننده چسب – بارگذاری ورق – کشش روکش پی وی سی – پرس غلطکی سرد و گرم – ایستگاه جمع کننده ورق و ورق برگردان

ایستگاه های تشکیل دهنده و عملیات خط تولید پرس غلطکی

1) ایستگاه تغذیه ورق »

این ایستگاه که در ابتدای دستگاه تعبیه شده است و تلفیقی از پنوماتیک ، هیدرولیک و الکترونیک می باشد . وظیفه بارگذاری ورق ها را عهده دار می باشد و بدون دخالت انسانی به صورت برنامه ریزی شده ورق ها را روی کانوایر جهت طی مراحل بعدی انجام می دهد . طول و عرض. این ایستگاه 3 متر در 2 متر بوده و باتوجه به سایز ورق قابلیت اتصال به دستگاه را دارا می باشد

2 ) کانوایر هدایت ورق :

بعد از جدا شدن قطعه کار از قسمت تغذیه ورق این کانوایر وظیفه ی هدایت ورق را به زیر فرچه تنطیف که به طول 3 متر می باشد عهده دار می باشد

3) ایستگاه تنظیف و پولیش :

این ایستگاه به طول یک متر و عرض 240 فرچه و برس گردان که 1.83 طول دارد و جهت پولیش سطح کاربرد داردوبا کمک د منده ی فشار قوی وظیقه ی تمیز کاری سطح ورق را بر عهده دارد . برس این ایستگاه 183 سانتی متر طول دارد که با مابقی تجهیزات به طول 240 سانتی متر می شود

4) کانوایر دوم :

کانوایر دوم بعد از فرچه جهت هدایت ورق به طول 3 متر است که وظیفه هدایت ورق را عهده دار می باشد

5) ایستگاه دمنده :

دو عدد دمنده جهت غبار گیری روی ورق بعد از ایستگاه تنطیف تعبیه شده که حدود 183 سانتی متر بوده که بر روی کانوایر قرار گرفته است

6 ) قسمت پیش گرم کننده قطعه کار :

این ایستگاه روی 3 متر دوم کانوایر نصب شده و وظیفه ی گرم کردن ورق قبل از رسیدن به ایستگاه چسب را بر عهده دارد و قطعه کار بعد از فرچه – غبار گیری و گرمایش اولیه اماده ( هتینگ باکس) آماده چسب خوردن می شود

7) ایستگاه چسب زنی :

در این ایستگاه که عملیا ت اصلی خط تولید پرس غلطکی نامگذاری شده است دارای دو عدد غلطک بوده که یک عدد آن با روکش تفلون آبکاری شده و دیگری با سیلیکون نسوز پوشش داده شده است و یک عدد غلطکsABs که در اغلب مواقع با سیلیکون پوشش داده می شود زیر غلطک سیلیکون قرار گرفته و صرفا جهت هدایت ورق استفاده می شود

8 ) قسمت کانوایرسوم:

این قسمت به طول 450 سانتی متر تعبیه شده و یک متر از ان به صورت لولایی ساخته می شود که اپراتو ر بتواند حهت سهولت در تعویض غلطک سیلیکون و مابقی غلطک ها از قسمت لولایی استفاده نماید . این قسمت از دستگاه وظبفه ی هدایت ورق را به طرف پرس را عهده دار می باشد

9) پیش گرم کننده 2:

روی کانوایر سوم تعبیه شده و جهت گرم نگاه داشتن چسب آغشته شده بر روی ورق استفاده شده و این ایستگاه دارای المنت شیشه ای تابشی بوده و چسب روی قطعه کار را گرم نگاه می دارد

10) ایستگاه هدایت قطعه چسب کاری شده :

این ایستگاه متشکل از چندین غلطک وکانوایر می باشد و وظیفه هدایت ورق به سمت ایستگاه پرس را قبل از سرد شدن بر عهده دارد

11) ایستگاه پرس :

این ایستگاه 140 سانتی متر طول داشته که دارای 4 غدد غلطک با ابکاری های کروم و تفلون و سیلیکون بوده که فشار کلیه ی جک های غلطک ها هیدرولیک یا پنوماتیک بوده و توسط اپراتور قابل تنظیم است . ورق را همراه روکشی که به صورت رل در روی دستگاه نصب شده است را به طرف غلطک های پرس هدایت کرده و عملیات پرس را انجام میدهد

12) قسمت ارایش ورق :

این ایستگاه ارایش قطعه کار را بر عهده داشته و معمولا ارایش روکش اضافه به صورت دستی و توسط دو نفر اپراتور انجام می شود . حسن ارایش توسط اپراتور به این است که کیفیت ارایش در عملیات انسانی به علت نظارت عینی بیشتر می باشد

13) ورق دپو کن :

مرحله نهایی این خط تولید انباشته شدن ورق ها بعد عملیات روکش و آرایش نهایی وبعد از بازدید بازرسQc قسمت مربوطه بوده که ضمن تایید نهایی کیفیت ورقهای روکش شده دستور انتقال ورقها را جهت بسته بندی و نهایتا ارسال به قسمت فروش را می دهد .

قسمت ورق برگردان هیدرولیکی در خط تولید پرس غلطکی ( پرس ملامینه یا پرس رولینگ) که توسط واحد فنی مهندسی تراشه صنعت آغاج طراحی وبا کمک و نظارت واحد کیفیت ساخته وتولید شده و با توجه به هیدرولیک بودن چکهای برگردان مزیت فراوانی نسبت به مشابه خارجی دارد . در صورت درخواست مشتری در انتهای خط تولید نصب شده و عملیات انتهایی حمل را به سهولت انجام می دهد .

این خط تولید چند در میاد

لطفا با بخش فروش در تماس باشید

نیاز به چندتا کارگر دارد؟

بسته به نوع سفارش مشتری در درصد اتومات و مکانیزه بودن خط تولید دارد